линия продольно поперечной резки рулонного металла

Линия продольно-поперечной резки рулонного металла

Эта статья расскажет о том, как современные технологии помогают преобразовывать длинные рулоны металла в удобные для использования куски нужных размеров. Представьте себе огромный рулон стали, словно спящий дракон, хранящий в себе миллионы возможностей. Линия продольно-поперечной резки – это фабричный инструмент, который ?разбуживает? этот дракон, превращая его в необходимые детали для строительных проектов, производства мебели, автомобилестроения и многих других отраслей.

Принцип работы линии

Процесс начинается с подачи рулона металла на специальное оборудование. Вначале рулон проходит через систему натяжения и фиксации, чтобы обеспечить равномерное движение и предотвратить возможные повреждения. Затем, благодаря точным механизмам, металл разрезается продольно, разделяя цельный рулон на несколько более узких полос. Последующие этапы включают в себя поперечные разрезы, необходимые для получения нужных кусков заданных размеров. Как опытный садовник, который вырезает куски из своего сада, чтобы создать новые композиции, так и эта линия, из кусков металла создает необходимые элементы. Всё это происходит с высокой скоростью и точностью, благодаря современным технологиям.

Преимущества использования линии

Одним из главных преимуществ является высокая производительность. Линия может обрабатывать огромное количество металла за короткое время, что существенно ускоряет производственные процессы. Ещё одно важное достоинство – точность. Современное оборудование позволяет получать детали с минимальными отклонениями от заданных размеров, что крайне важно в производстве, где требуется высокая аккуратность. Кроме этого, автоматизация процесса снижает трудоёмкость и риски, связанные с ручным трудом, повышая безопасность на производстве. Всё это делает данную технологию неотъемлемой частью современного промышленного мира.

Технологии будущего

Со временем технологии совершенствуются, и линии продольно-поперечной резки становятся всё более гибкими и интеллектуальными. Внедрение систем автоматизированного контроля качества, прогнозирования и интеллектуального управления гарантируют высокую точность и эффективность. Современные инновации позволяют адаптировать процесс к различным видам металлов и различным заказам, подобно универсальному мастеру, способному создавать детали с учётом конкретных потребностей. Будущее обещает ещё более быстрые, точные и эффективные линии, делающие производство ещё более продуктивным.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

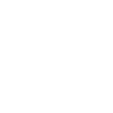

Станок для продольной резки труб (0,6-4)

Станок для продольной резки труб (0,6-4) -

Двадцативалковый чистовой стан

Двадцативалковый чистовой стан -

Реверсивный прокатный стан AGC

Реверсивный прокатный стан AGC -

Автоматическая система кодирования для линии поперечной резки стальных листов Kaiping 12×2000

Автоматическая система кодирования для линии поперечной резки стальных листов Kaiping 12×2000 -

Продольный станок для холодной гибки (0,3-3)

Продольный станок для холодной гибки (0,3-3) -

Высокоскоростная линия продольной резки тонких листов (модернизированная модель 2×1600)

Высокоскоростная линия продольной резки тонких листов (модернизированная модель 2×1600) -

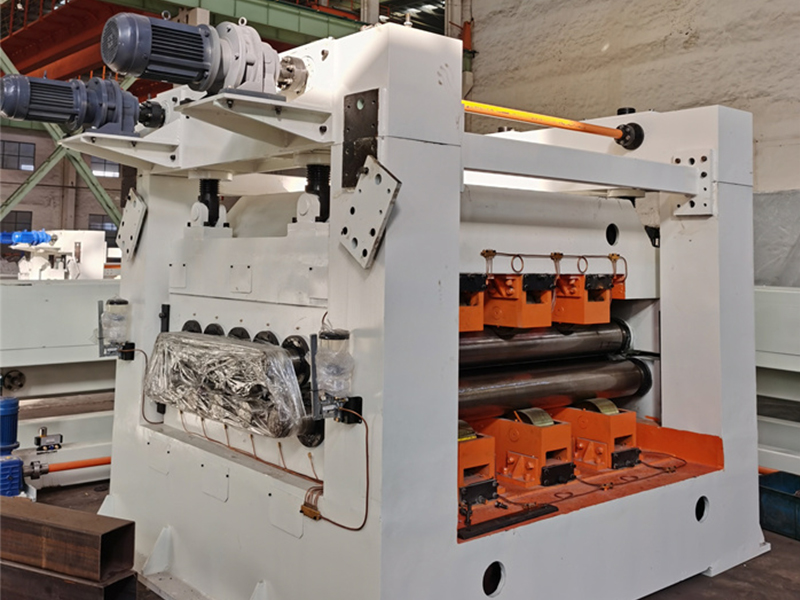

Станок для обрезки и правки алюминиевых пластин

Станок для обрезки и правки алюминиевых пластин -

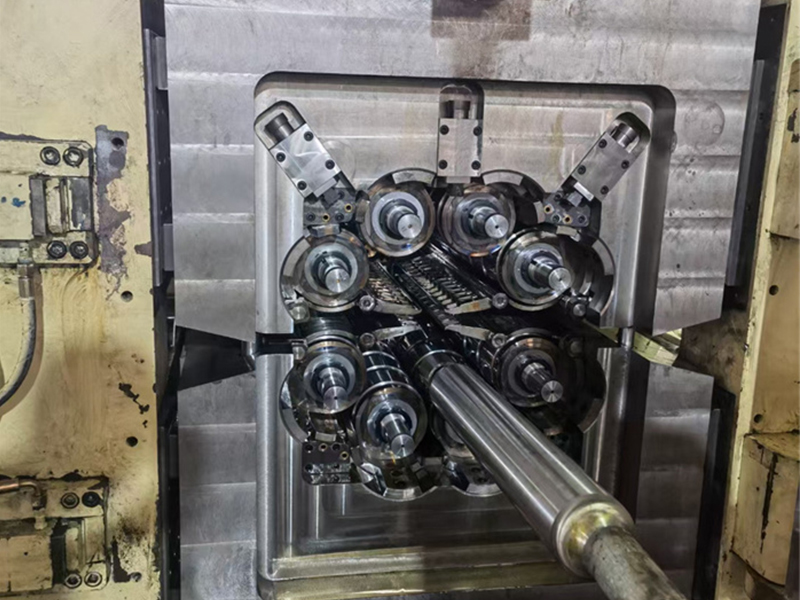

Линия поперечной резки с сервоприводом для тяжелых материалов

Линия поперечной резки с сервоприводом для тяжелых материалов -

Гиперболическая высокоскоростная линия сдвига

Гиперболическая высокоскоростная линия сдвига -

Холоднокатаный лист, оцинкованный лист, ограничитель для высокоскоростных срезов (2×1250)

Холоднокатаный лист, оцинкованный лист, ограничитель для высокоскоростных срезов (2×1250) -

Машина для выравнивания и рихтовки нержавеющей стали

Машина для выравнивания и рихтовки нержавеющей стали -

Высокоскоростная мобильная резка пластин средней и толстой толщины

Высокоскоростная мобильная резка пластин средней и толстой толщины

Связанный поиск

Связанный поиск- Китай летучий секатор Экспортер

- Непрерывный прокатный стан

- Высокоскоростной слайсер для рулонов нержавеющей стали (3x1600)

- машина листоправильная 7х500х3600 характеристики

- Китай Прецизионная машина для продольной резки фольги из нержавеющей стали Основная страна покупателя

- Китай Линия резки листа Поставщик

- станок гидроабразивной резки

- лазерный станок для резки фанеры

- Китай Высокоскоростная режущая проволока из нержавеющей стали с обрезкой (3x1600) Основная страна покупателя

- Кромконамотчик