Автоматическая система кодирования для линии поперечной резки стальных листов Kaiping 12x2000

Автоматическая система кодирования для линии поперечной резки стальных листов Kaiping 12x2000

Автоматизация – ключевой тренд современного производства. В частности, на линиях поперечной резки стальных листов, где точность и эффективность – залог успеха, внедрение автоматической системы кодирования – важный шаг. Данная статья рассказывает о такой системе для линии Kaiping 12x2000.

Принцип работы и преимущества

Система автоматически наносит уникальный код на каждый отрезанный лист стали. Этот код содержит всю необходимую информацию: номер заказа, партию, размер листа, дату и время резки. Такая маркировка существенно упрощает управление производством. Операторы могут быстро и точно определить принадлежность листа, отследить его движение по производственной цепочке, и в случае необходимости найти необходимый лист. Благодаря автоматизации процесс значительно ускоряется, а риск ошибок сводится к минимуму.

Интеграция с другими системами

Ключевым моментом внедрения подобной системы является её интеграция с другими компонентами производственного процесса. Автоматическая система кодирования должна говорить с системами управления производством (ERP), складирования и ведения документации. Это позволяет получить полную картину происходящих процессов и обеспечивает мгновенный доступ к информации о каждом этапе обработки листа. Например, код может быть автоматически сопоставлен с заказами в ERP-системе, что позволяет точно отслеживать выполнение заказов. Это создает единое информационное поле, ускоряя все процессы.

Экономическая эффективность и перспективы

Внедрение автоматической системы кодирования в конечном итоге приводит к снижению затрат. Во-первых, уменьшается время на ручную маркировку, а во-вторых, сокращаются ошибки и связанные с ними переделки, что позволяет сэкономить на ложных расходах. Кроме того, автоматизация способствует повышению производительности линии Kaiping 12x2000. В результате компания получает возможность более гибко реагировать на рыночные требования, быстрее выполнять заказы и повышать качество своей продукции. Дальнейший прогресс в развитии подобных систем предполагает использование датчиков и интернета вещей для еще более точного контроля и управления процессом.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

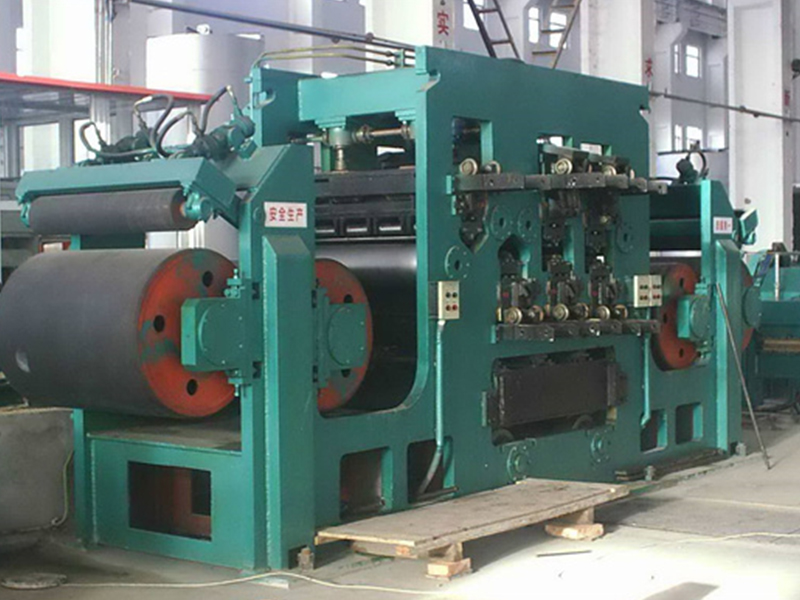

Ленточный стан холодной прокатки из нержавеющей стали

Ленточный стан холодной прокатки из нержавеющей стали -

Проволока для летающих ножниц из листовой нержавеющей стали 2×1000

Проволока для летающих ножниц из листовой нержавеющей стали 2×1000 -

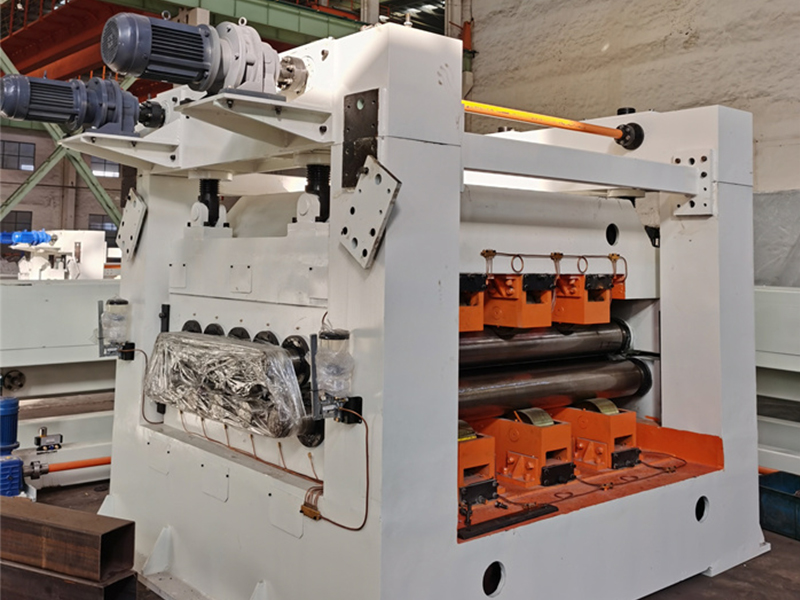

Машина для выравнивания и рихтовки нержавеющей стали

Машина для выравнивания и рихтовки нержавеющей стали -

Проволока для летающих ножниц из нержавеющей стали mirror304 3×1600

Проволока для летающих ножниц из нержавеющей стали mirror304 3×1600 -

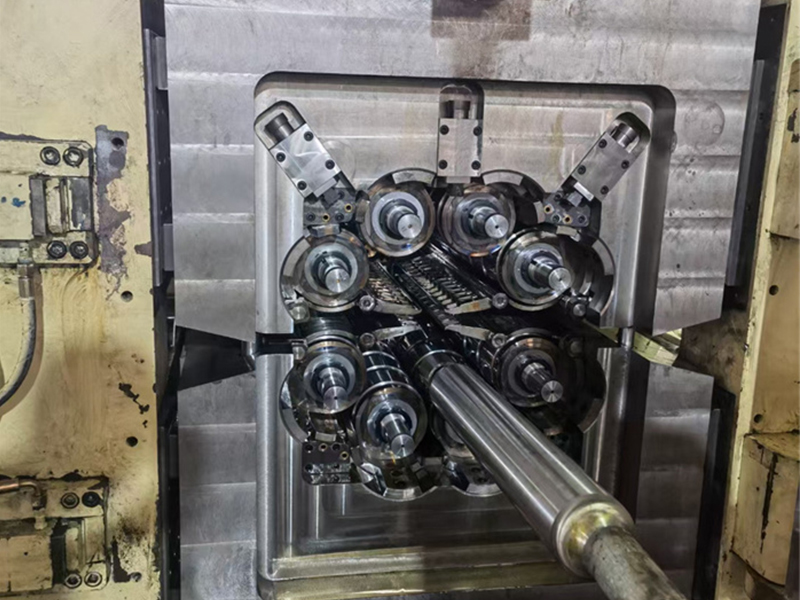

Двадцативалковый чистовой стан

Двадцативалковый чистовой стан -

Непрерывный прокатный стан

Непрерывный прокатный стан -

Плоский горизонтальный срез пластин средней и толстой толщины

Плоский горизонтальный срез пластин средней и толстой толщины -

Высокоскоростные пневматические стопорные ножницы из общей углеродистой стали 3×1600

Высокоскоростные пневматические стопорные ножницы из общей углеродистой стали 3×1600 -

Линия для резки тонкого листа: высочайшее качество и производительность

Линия для резки тонкого листа: высочайшее качество и производительность -

Станок для резки листового проката средней и толстой толщины (для 12 сварных труб)

Станок для резки листового проката средней и толстой толщины (для 12 сварных труб) -

Линия для резки трапециевидных стальных листов по длине Линия резки по длине с угловыми ножницами Sway

Линия для резки трапециевидных стальных листов по длине Линия резки по длине с угловыми ножницами Sway -

Линия вырубки Kaiping

Линия вырубки Kaiping

Связанный поиск

Связанный поиск- Китай станок гидроабразивной резки Экспортер

- бесстружечный станок для резки труб

- Высокоскоростная линия для продольной резки пластин средней толщины (двойной держатель инструмента) 0,6-6

- лазерная резка станок чпу цена

- автоматические станки для резки труб

- Китай Горизонтальные ножницы из толстой пластины из общей углеродистой стали 18x2000 Основная страна покупателя

- Китай Плоский горизонтальный срез пластин средней и толстой толщины Основная страна покупателя

- Автоматический Стан холодной прокатки

- Китай Стан холодной прокатки продукт

- Дисковые ножи для резки стали